チェーンラインの変更に合わせ、いろいろと不具合が見つかるので、

一つ一つ潰していきます。

ベアリング穴が広がってしまったスプロケキャリアです。

一旦穴を拡大して、筒上のスリーブを入れてボアダウンします。

・

スリーブを入れたら再度ボーリングして、

ベアリング外径より0.03から0.05ミリ小さく仕上げます。

ベアリングは通常呼び径に対し±0.001ミリより精度良く作られているので、

小さくした分が圧入代となります。

・

キャリアはマグネシウムですが、スリーブはジュラルミンです。

熱膨張率が同等なので緩むことはありません。

ベアリングの発熱や、ブレーキローターからの熱伝導で温度が上がると、

鋼鉄のベアリングとの熱膨張率の差で圧入が緩くなってきます。

ベアリングのアウターレースが回ってしまうのは、

高温も要因のひとつです。

ベアリング周辺が100℃を超すようだと、圧入はかなり緩くなっています。

アクスルシャフトの締めすぎで中間カラーが潰れると、

過大なプリロードで発熱するので、締め過ぎにはご注意を。

カラーとベアリングの接触面積が狭いと、簡単に潰れます。

ところでこのホイールは、スプロケを525から530に変更するので、

スプロケの厚みの増加分だけ、中間のカラーを厚く作り変えます。

同時にアクスル径もφ17ミリからφ20ミリに変更しました。

530のスプロケを仮組みしてみたら、

トルクに負けてヘリサートが母材のネジごと上がってきました。

キャリアを雌ネジとして使う方法はできなくなりました。

・

そこで、単純にボルトナットでスプロケを固定すればよいのですが、

大抵はスイングアームとのクリアランスが十分にはないので、

なるべく低くしておいた方がよさそうです。

・

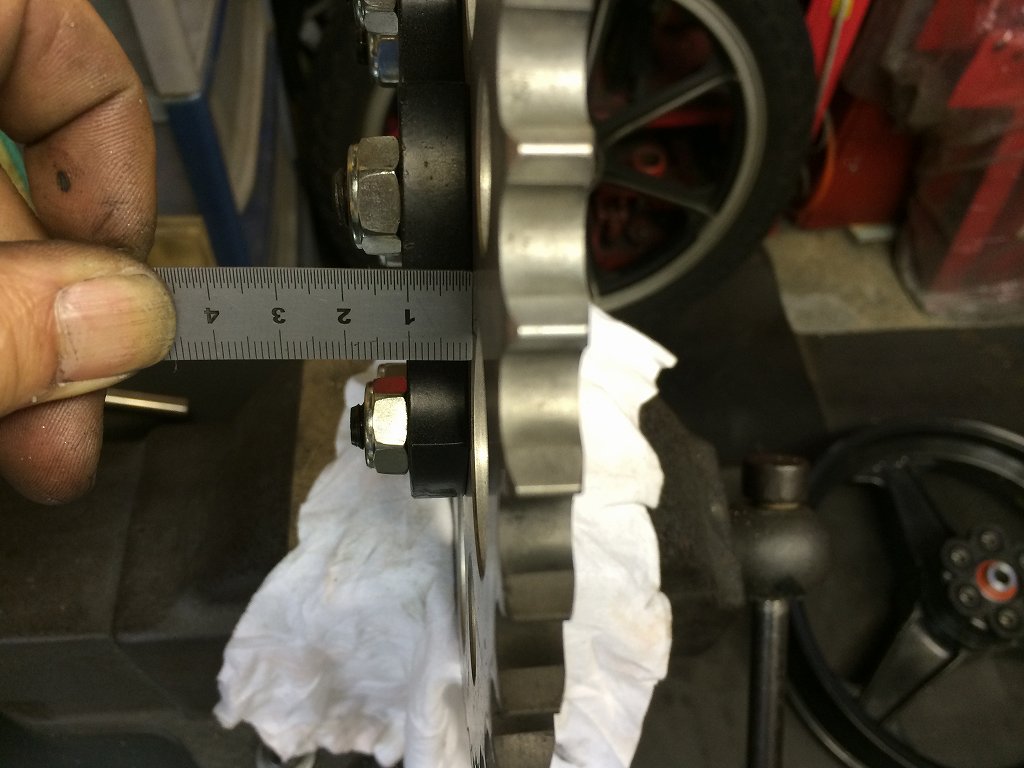

ボルトの突き出しは削ればよいですが、普通のUナットは高さ8.5ミリあります。

できるだけ低くしておきたいので、

ボルトを細目にしてUナットは薄型にすることにします。

薄型は高さが6.5ミリで済みます。

在庫が無いので発注しておきましょう。

ここには無いスイングアームの内幅の数値をみて、成立するか検討しておきます。

ハブダンパーは現行のDYMAG純正品を使用します。

中心に金属環があるタイプです。

この方が耐久性に優れています。

・

ダンパーはハブと面一になります。

スプロケとハブの間には0.5ミリのステンレス製シムが入ります。

そのうえで残りのクリアランスはゼロ狙いでカラーの厚みを設定します。

市販状態だと0.5ミリほどクリアランスがありますが、

その分スプロケキャリアが傾いてベアリングに余計な負担がかかるので、

ついでがあったらクリアランスは詰めておきます。

・

3本中の1本は、ハブベアリング周辺が窪んでいない構造で、

スプロケとハブのクリアランスが1ミリ以上ありました。

キャリアの中心部とハブが干渉するようです。

おそらく厚みのある630スプロケ用なのではないでしょうか。

・

中間のカラーは、530スプロケに合わせて厚みを設定します。

・

キャリアの方も加工が必要です。

スプロケとシムを合わせた厚み9.5ミリより飛び出すので、

その分は端面を削除します。

1ミリ飛び出していたので、キャリア側は0.5ミリ切削し、

シムを1ミリ厚の物に交換してつじつまを合わせる事に。

現在、シムはレーザーカットで製作中です。

0.5ミリと1ミリの2種類作るので、補修用に販売もする予定です。

スパイダータイプ用のシムは、DYMAGでも生産終了のようですね。

コメント